Intercol od wielu lat z powodzeniem pracuje nad usprawnieniem procesu klejenia u klientów. Przyszła wizja Intercol to „zero defektów”. W minionym roku Intercol, wraz z kilkoma klientami, ponownie poczynił wielkie postępy w odniesieniu do tej wizji. Połączenie know-how firmy Intercol w zakresie procesu klejenia oraz jego kleju na zimno Superjet 900 zaowocowało znacznym zmniejszeniem liczby problemów związanych z klejeniem u klientów.

Wysoka jakość dzięki nowemu klejowi na zimno

Użytkownicy końcowi pudeł kartonowych rzucają również wyzwanie producentom pudeł kartonowych, aby usprawnić proces łączenia. Miliony pudełek często przechodzą każdego miesiąca, ale jeśli pomiędzy nimi jest 10 pojedynczych, niepoprawnie wyprodukowanych pudełek, to za dużo. Każdy postój na szybkobieżnej linii produkcyjnej kosztuje czas i dużo pieniędzy” – wyjaśnia kierownik produkcji w branży tektury falistej. Przestoje na maszynie i problemy z jakością są często powodem do przyjrzenia się procesowi klejenia. Inni dostawcy kleju również podejmują kroki, ale sprawy musiały być jeszcze lepsze. W końcu odnieśli sukces razem z Intercolem. Liczba błędów spadła z kilkudziesięciu do jednego do dwóch na kwartał. A te błędy zwykle nie wynikają z kleju”.

Automatyzacja jest kluczowym czynnikiem i ważnym parametrem klejenia

W przypadku wielu reklamacji ważną rolę odgrywa również fakt, że procesy pakowania stają się coraz bardziej zautomatyzowane: „Daleko idąca automatyzacja u klientów wymaga pudełek dobrej jakości. Konstruktorzy pudełek coraz uważniej słuchają. Źle sklejone pudełko może sparaliżować linię produkcyjną. Dlatego bardzo ważne jest, aby każde pudełko było wykonane perfekcyjnie. Klej po wewnętrznej lub zewnętrznej stronie pudełka powoduje odpowiednio tzw. sklejenie wewnętrzne lub zewnętrzne. Przy pierwszym wspomnianym problemie pudełko nie otwiera się, a przy drugim pudełka sklejają się. W rezultacie produkcja zostaje wstrzymana, a klient zgłasza reklamację. Potrzeba usprawnienia procesów klejenia wzrosła ze względu na rosnącą automatyzację”.

Wymiana kleju to ważny krok

Producent tektury falistej nie zmienia się po prostu na innego dostawcę kleju”. „Z tym wiążesz ryzyko, a zmiany często wywołują opór. Ludzie są konserwatywni.

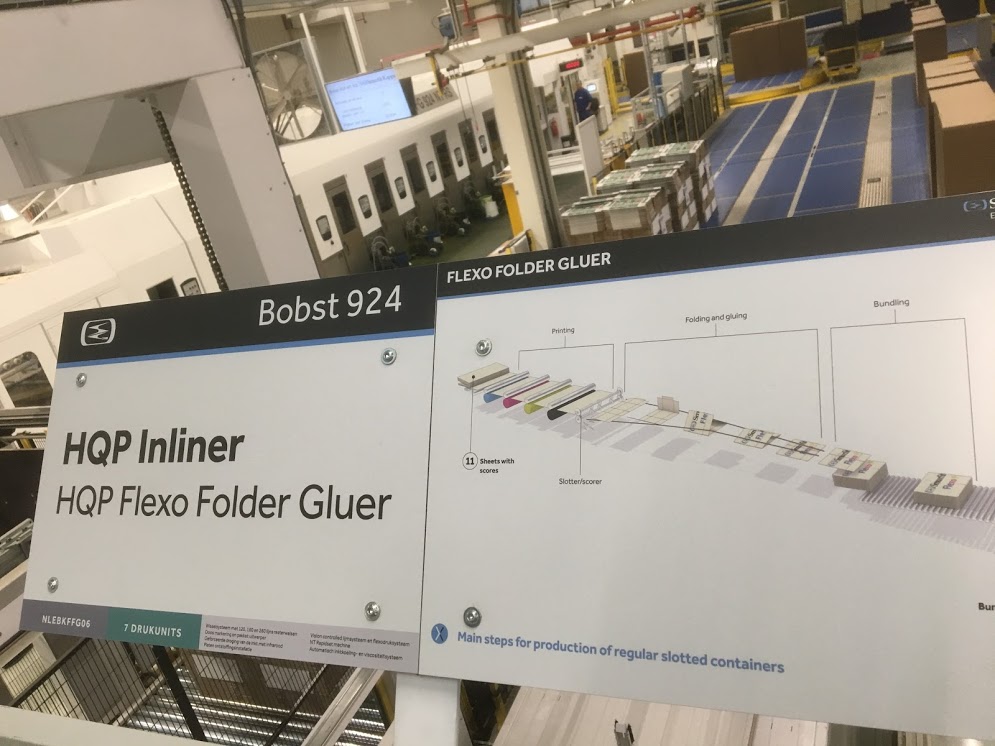

U jednego z naszych klientów testowano pilota na jednej z pięciu wkładek z klejem Superjet 900 firmy Intercol. Istotne były dwa parametry: zachowanie kleju i liczba mikro zatrzymań maszyny do składania kartonów.

Zachowanie adhezyjne, adhezja, nie stanowiło problemu w przypadku żadnego spoiwa”, „Ale zauważyliśmy duże różnice w liczbie mikrostopni”. Dzięki klejowi Intercol jest 28% mniej mikroprzystanków. Ważna zaleta, ponieważ każde zatrzymanie maszyny to potencjalna reklamacja. Mniejsza liczba przystanków sprawia, że nasz proces jest znacznie bardziej stabilny. W rzeczywistości, dzięki temu powstaje o jedną czwartą mniej skarg”.

To szybko rozwiało wątpliwości personelu dotyczące nowego kleju. Operatorzy, serwis techniczny i dział jakości byli zdenerwowani”.

Zaczyna się od odpowiedniej lepkości

„Produkcja dobrego pudełka zaczyna się od podstaw. Tak więc z dobrą tekturą i dobrym klejem”, mówi kierownik ds. sprzedaży technicznej w Intercol. Ten klej musi być nakładany w stałej ilości i wymaga to kontrolowanego procesu. Jeśli lepkość kleju jest zbyt wysoka, dozowanie jest niedokładne. Jeśli lepkość jest zbyt niska, klej spływa z pudełek i pudło nie przylega dobrze”.

Na lepkość klejów może wpływać między innymi temperatura zewnętrzna. Jeśli rury klejowe biegną pod dachem, gdzie zimą może być bardzo zimno, a latem temperatura może wzrosnąć do 40 stopni Celsjusza, podczas gdy klej został opracowany do przetwarzania około 20 stopni Celsjusza. Operatorzy często dostosowują proces, dostosowując ciśnienie kleju lub skok igły do warunków.

Lokalne wsparcie techniczne w zakresie systemów klejących

Ręczna regulacja ustawień sprawia, że proces jest niestabilny”, „Dlatego wprowadziliśmy inny klej o tej samej lepkości, który został opracowany do przetwarzania w bezkontaktowych systemach klejących i zaleca liniową krzywą ciśnienia kleju powiązaną z prędkością maszyny. Gwarantuje to, że nacisk kleju zawsze odpowiada prędkości. Po uruchomieniu maszyna pracuje z prędkością około 20 metrów na minutę i wymagane jest niewielkie ciśnienie. Jeśli maszyna pracuje z pełną prędkością, około 400 metrów na minutę, ciśnienie kleju musi znacznie wzrosnąć. Taka krzywa adhezyjna zapewnia spokój operatorowi i zmniejsza ryzyko błędów”.

Wreszcie średnia wyższa lepkość powoduje mniejsze rozpryskiwanie, a dysze są zmniejszane z rozmiaru 6 do rozmiaru 4.

Bezpieczeństwo żywności i wybielacze optyczne

Kolejną zaletą nowego kleju Superjet 900 jest to, że jest on wykrywalny na białym i makulaturowym kartonie, dzięki czemu systemy wykrywania widzą klej. Rozjaśniacze optyczne w tekturze mogą powodować problemy ze standardowymi środkami wykrywającymi”, wyjaśnia Intercol. Nasz klej zawiera bezpieczny dla żywności barwnik wykrywający. Jest to wyjątkowe, ponieważ wielu producentów klejów zwykle wyklucza barwnik UV z deklaracji bezpieczeństwa żywności”.

Patrząc w przeszłość i przyszłość.

Dla producenta tektury falistej zmiana kleju na zimno jest ważnym krokiem”, podkreśla jeden z klientów Intercol. „Cierpliwość i przekonywanie Intercolu zaowocowały dobrym wynikiem. Ponadto, jako dostawca klejów, Intercol nie ucieka od problemów i ma odwagę myśleć „po wyjęciu z pudełka”. Szeroka wiedza firmy Intercol na temat różnych systemów klejenia na maszynach oraz dobry kontakt z operatorami przyczyniły się do sukcesu tego projektu”.

Intercol zmniejsza problemy z klejeniem na składarko-sklejarce Turbox

„Ten projekt jest dobrym krokiem w naszej wizji zerowej defektów i dobrym uzupełnieniem naszych już zainwestowanych środków kontroli procesu” – tak uważa kierownik produkcji działu przetwórstwa w fabryce tektury. Ale oczywiście próbujemy. Wiele zainwestowaliśmy w optymalizację, a naszym celem jest coraz lepsze kontrolowanie i dostosowywanie zachowań procesów”.

Ponadto ważne jest podejście zintegrowane. Przyglądamy się również procesowi konfiguracji klienta i myślimy razem z nim. Chodzi o wspólne podejście z klientami i dostawcami. Celem producentów pudeł jest ostatecznie zadowolenie klientów, którzy mają mniej awarii swoich maszyn.